導入のメリット

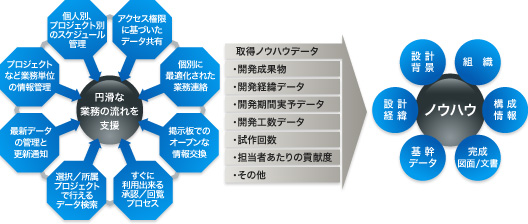

プロジェクト管理ツールは、管理者だけでなく実際に現場で使用・入力する担当者に優しいインターフェースでなければ、導入効果が発揮されません。Engineering Portal Server(EPS)は使い慣れたブラウザー上に表示されるポータル画面に各種機能を集約し、それをハブとして各機能にアクセスするというインターフェースを取り入れているため、導入教育のための時間やコストがほとんど不要。プロジェクト期間中の進捗・コストの可視化だけでなく、「続けられる」メリットにより、蓄積されたノウハウを再利用するというライフサイクルの循環にも大きな力を発揮します。

現場のメリット

【標準版】

- 複数のプロジェクトを通して、自分の担当作業の予定・実績を確認でき、作業漏れを防止できる。

- 進捗管理の工程と文書管理フォルダーが連携しているため、各工程で発生した文書をそのまま登録できる(どのフォルダーに何を入れるというルール付けが不要)。

- 過去の作業や人のやり取りの結果が残り、正式ドキュメントには残らないような、仕掛り時の問題点・対応などの情報を残すことができる。

【図面管理オプション】

- 紙図面の配布をなくし、リアルタイムに最新版図面(属性、部品構成)の参照ができる。

- 部品表の情報(部品構成、属性)をCSVファイルなどに出力できるので、さまざまな帳票類やシステムへの二重入力を削減できる。

- 過去の版の情報も簡単に取得できる。部品表情報については、過去の版との比較もできるので、改訂時に何を変更したか、把握できる。

管理者のメリット

【標準版】

- 簡単に過去プロジェクトの工程やドキュメントを流用でき、プロセスを標準化できる。

- 多くの同時進行プロジェクトがある中で、重要な部分に的を絞って遅れや進捗状況を把握できる。

また、問題がある部分については、詳細まで情報を追うことができる。 - プロジェクトの監査などの際に、工程・ドキュメントなどを即時に取り出せる。

現場の担当者の負荷状況を見ることができる。

【図面管理オプション】

- やるべき承認作業を簡単に把握できる。

- 製品・部品の属性項目を簡単に追加できるため、設計部門だけでなく、製造部門や業務関連部門など色々な部門で必要な情報を紐付けできる(設計の原価見積情報、生産管理システム上の原価情報など)。

- 製品構成の履歴を残せるため、1つの製品の過去の版と最新版で、構成部品全体で見た原価情報の推移などを把握できる。

導入事例

自動車部品メーカー

| 利用部門 | 事業部技術部門から国内拠点・海外拠点での関連事業部へ向けて公開 |

|---|---|

| ユーザー数 | 2000名 |

| 主な利用機能 | 進捗管理 / 図面管理 |

| 課題 | 図面管理

|

プロジェクト管理

|

|

| 導入効果 |

|

電子部品メーカー

| 利用部門 | 事業部の設計部門、製造・業務関連部門 |

|---|---|

| ユーザー数 | 1000名 |

| 主な利用機能 | 進捗管理 |

| 課題 |

|

| 導入効果 |

|

工作機械メーカー

| 利用部門 | 設計部門から製造・業務関連部署に公開 |

|---|---|

| ユーザー数 | 500名 |

| 課題 |

|

| 導入効果 |

|

高圧装置メーカー

| 利用部門 | 工場内複数部門 |

|---|---|

| ユーザー数 | 300名 |

| 課題 |

|

| 導入効果 |

|

製品・サービス検索

- キーワード

で探す - 業種・部門

で探す - 課題・目的

で探す - 製品名

で探す

CRM/ERP

セキュリティ

DX

マイグレーション

スマートファクトリー

データセンター

マイナンバー

AI/IoT

クラウド

モビリティ

コネクティッド

製造業向け

物流・流通業向け

官公庁・自治体・公共団体向け

金融業向け

医療業向け

営業部門向け

総務部門向け

情報共有

生産性向上

マイクロソフト製品連携

検証・テスト

サポート終了対策

働き方改革

災害対策(BCP)

営業支援

内部統制

ICTインフラ構築・運用